科研进展

兰州化物所新型强韧耐损伤仿生复合陶瓷材料研究获新进展

在高端装备制造领域,高强高模量工程陶瓷一直被视为承载部件的"理想材料",然而其原子间强共价键合作用所带来的本征脆性和高裂纹敏感性,一直是限制陶瓷材料实际应用的核心挑战。自然界中的生物材料如珍珠母、骨骼、竹木等,往往是由95%以上的脆性成分组成,却展现出卓越的刚度、强度、韧性与损伤容限完美融合。这种"化腐朽为神奇"的能力源于亿万年自然演化形成的精细多级结构和多尺度外部增韧机制,为高性能结构陶瓷研发提供了生物学灵感。

中国科学院兰州化学物理研究所兰州润滑材料与技术创新中心研究人员受大自然中贝壳珍珠母和竹木启发,创制了系列具有仿生层状、层状梯度和纤维独石结构的复合陶瓷,利用结构和界面对裂纹扩展的诱导作用,实现了陶瓷材料的强韧化。通过将仿生结构理念和摩擦学设计思想相结合,发展了系列兼具优异力学性能和润滑功能的复合陶瓷材料,实现了高温、高真空等环境下结构可靠和润滑功能的集成。

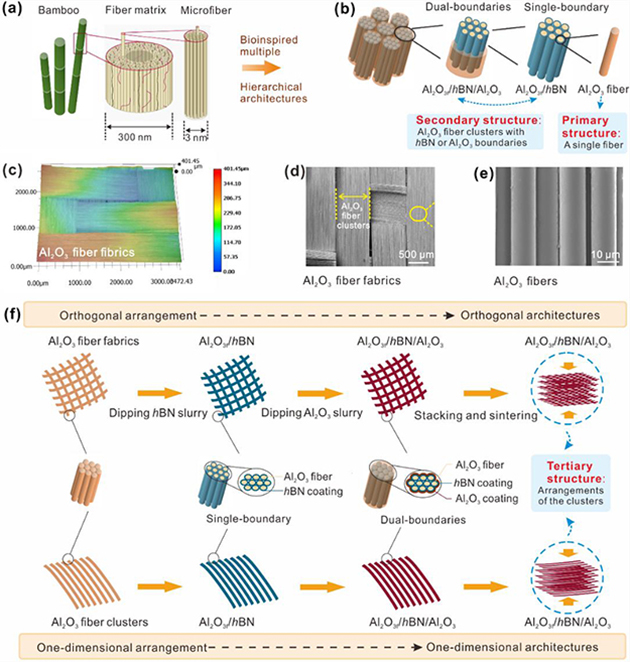

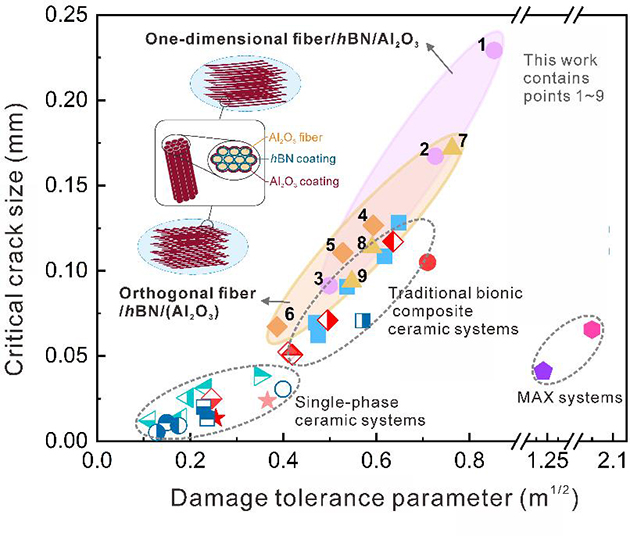

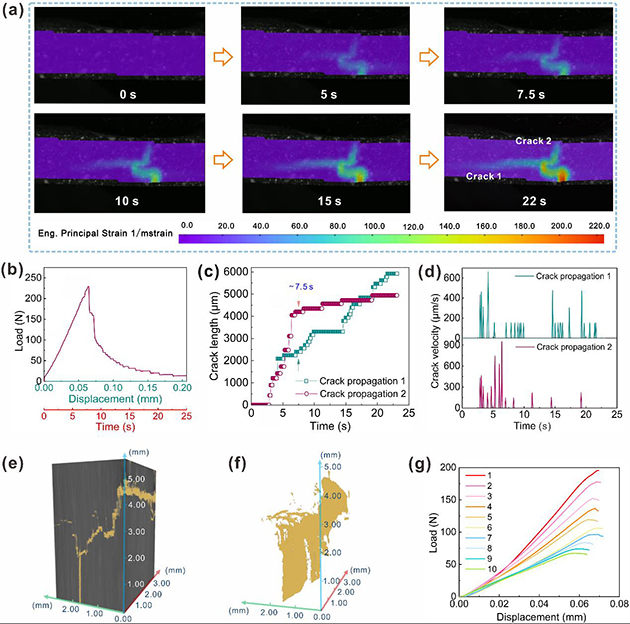

近期,研究人员源于竹木的多取向梯度分布结构启示,对陶瓷材料进行仿生多尺度结构设计和多层级优化,创造性构造出“强-弱-强”的纤维双界面结合的梯度多级结构体系。这一创新性设计为陶瓷材料引入了从微观到宏观的跨尺度的裂纹交互行为和外部增韧机制,实现了高强高韧和优异损伤容限的独特结合。发展的新型强韧耐损伤仿生复合陶瓷裂纹扩展韧性达26 MPa·m1/2,比相应的裂纹引发韧性提高了247%,较纯氧化铝提升485%。同时,复合陶瓷具有极高的理论临界裂纹尺寸(0.229 mm)和损伤容限参数(0.852 mm1/2),分别比纯氧化铝提升780%和200%,刷新了仿生复合陶瓷耐损伤性能的记录。上述工作还揭示了材料多层级结构与材料裂纹分阶段分布扩展之间的关联及其作用机制。

图1.多级精细仿生结构氧化铝复合陶瓷设计示意图

图2.多种陶瓷体系的损伤容限对比

该仿生复合陶瓷能够承受多次循环加载而保持渐进性失效特征,后续循环的最大承载能力可保持在前一个循环的85%以上,突破了传统陶瓷本征脆性和灾难性断裂的性能桎梏。这些优势得益于多级精细结构在裂纹引发后提供了更为丰富且多尺度层面的裂纹扩展行为,赋予了材料极大的潜力——允许纤维之间存在大尺寸裂纹,且最大程度上保留承载能力。这种集强韧耐损伤为一体的仿生复合陶瓷在航空航天、先进制造、能源装备等高技术领域具有巨大潜力。

图3.裂纹扩展过程的原位追踪和断面三维形貌重构以及循环加载试验

该研究工作以“Tough and damage-tolerant composite ceramics enabled by bioinspired multiple architectures”为题发表在Materials Today上,兰州化物所陈淑娜助理研究员为论文第一作者,苏云峰副研究员和张永胜研究员为共同通讯作者。

以上研究得到了国家科技重大专项、国家自然科学基金项目和甘肃省自然科学基金的支持。